Ładuj, ładuj! Nie ociągaj się!

Operator produkcji może być jak Chuck Norris - pracować jednocześnie w czterech miejscach. Potrzebuje do tego kilku japońskich zwrotów, jak chaku-chaku czy hanedashi. Do tego dobre buty i kondycję biegacza. Wtedy jego praca to samo zdrowie!

Zanim przejdziesz dalej dowiedz się czym jest przepływ jednej sztuki (one-piece flow). Wiedza ta jest niezbędna do zrozumienia, na czym polega proces chaku-chaku (czyt. czaku-czaku, z jap. ładuj, ładuj). A jest to szczególny przypadek wspomnianego przepływu jednej sztuki. Na czym polega? Dojdźmy do tego krok po kroku…

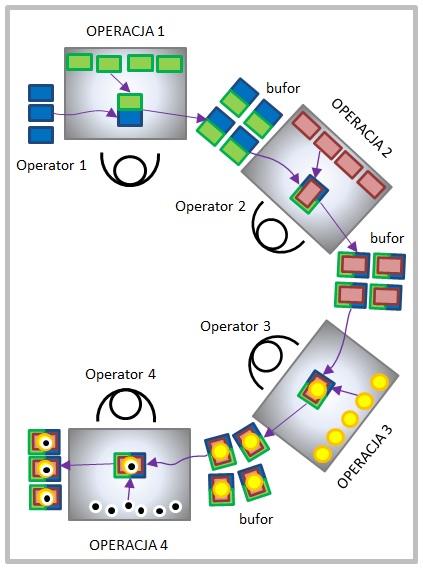

Wyobraź sobie gniazdo produkcyjne, np. montażowe, w którym przy czterech stanowiskach pracuje czterech Operatorów. Każdy z nich ma po lewej ręce półwyrób z poprzedniej operacji (poza pierwszym z nich, który ma komponent z Magazynu) a przed sobą na stole roboczym komponent, który należy zamontować.

Jak widać na poniższym obrazku, zapasy między operacyjne powstają pomiędzy wszystkimi stanowiskami pracy.

Jakie są wady i zalety takiego rozwiązania? Przede wszystkim gromadzimy na gnieździe produkcyjnym duży zapas materiału, a tym samym zamrażamy kapitał firmy. W buforach międzyoperacyjnych mogą także gromadzić się wadliwe detale, których nie wykrył Operator na poprzednim stanowisku.

Dla przykładu: jeśli Operator 3 wykryje wadę, to wszystko, co zgromadzone jest przed jego stanowiskiem jest potencjalnie niezgodne. Pół biedy, jeśli wada pochodzi z operacji bezpośrednio poprzedzającej (nr 2), ale w przypadku wady powstałej w operacji nr 1, liczba potencjalnie niezgodnych wyrobów rośnie dwukrotnie.

Ponadto, takie rozwiązanie układu gniazda pozwala na ukrycie nieprawidłowości w procesie. Jeżeli jedna z maszyn zacina się bądź wymaga dodatkowych czynności (np. poprawek komponentów, powtórzenia czynności i innych podobnych, nieprzewidzianych w instrukcji działań), to nie będzie to łatwe do zauważenia. Bufory pomiędzy operacjami skompensują te mikropostoje i gniazdo będzie pracowało pozornie płynnie. Wynik ogólny będzie na końcu jednak niższy od tego, czego byśmy oczekiwali.

Jednym słowem: będziemy pracowali z obniżoną wydajnością, a problemy pozostaną w ukryciu.

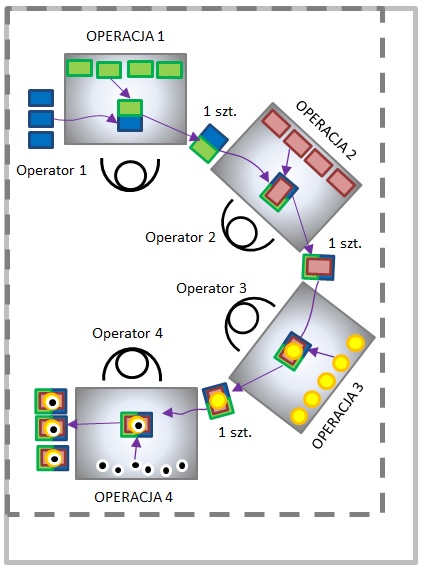

Wyobraźmy sobie to samo gniazdo, ale pracujące bez zapasów międzyoperacyjnych (tzw. buforów).

One-piece flow / przepływ jednej sztuki

Przeczytałeś powiązany tekst o przepływie jednej sztuki (one-piece flow)? Jeśli nie, to teraz masz ostatnią szansę, aby tam zajrzeć. Bo poniższa ilustracja przedstawia właśnie tego rodzaju rozwiązanie. Pomiędzy operacjami nie ma już buforów. Jest miejsce na tylko jedną sztukę. Jedną przed daną operacją, jedną w trakcie i jedną po. Płynna praca takiego gniazda jest możliwa wtedy, kiedy czas cyklu poszczególnych operacji jest identyczny (w idealnym przypadku).

Co z tego wynika?

Przede wszystkim nie gromadzimy materiału produkcyjnego na gnieździe. Mamy też lepszą kontrolę nad brakami – wykrycie problemu nie wiąże się z koniecznością naprawy lub złomowania większych ilości (a przecież samo sprawdzenie podejrzanego materiału także zajmuje sporo czasu).

Do wad należy usztywnienie całego procesu, czyli bezpośrednie powiązanie ze sobą wszystkich czynności tak, że w przypadku zakłócenia którejkolwiek, cały proces zostaje zatrzymany. Ale czy to naprawdę jest wada? Raczej zaleta – taka sytuacja wymusza szybszą reakcję właściwych osób, wszakże zatrzymujemy całe gniazdo, a nie tylko chwilowo jedno z jego stanowisk.

Nie bez znaczenia jest także to, że zmniejszyliśmy powierzchnię samego gniazda. W naszym przykładzie jest to ok. 15% zysku na powierzchni.

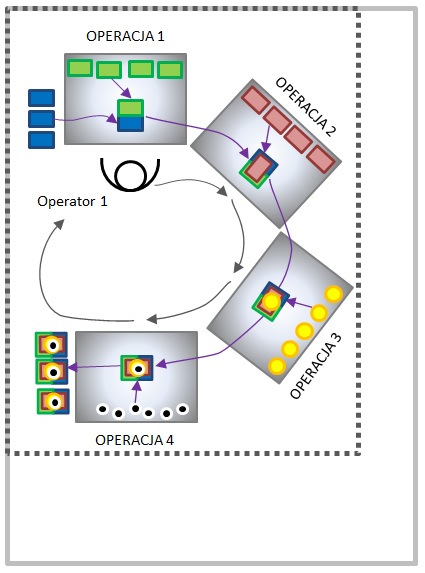

Czy można wycisnąć z one-piece flow coś więcej? Można! Wyobraź sobie, że likwidujemy nawet tę jedną sztukę pomiędzy operacjami a gniazdo obsługuje tylko jeden Operator. Niemożliwe? A jednak..

Chaku-chaku w praktyce

Zestawiamy stanowiska ze sobą jeszcze bliżej, zaopatrujemy je w komponenty i startujemy z produkcją. Operator wykonuje operację nr 1, a następnie wraz z produkowaną sztuką w rękach przechodzi do kolejnej operacji, i do kolejnej, i do kolejnej… aż do samego końca procesu. Wszystko wykonuje sam, a na końcu odkłada wyrób gotowy do pojemnika czy na paletę.

Otrzymujemy w tym schemacie pracy wszystkie korzyści one-piece flow, a nawet więcej. Zapasy międzyoperacyjne przestają istnieć. Jeżeli wyprodukujemy wadliwą sztukę, to tylko to, co trzymamy w rękach jest do zweryfikowania (i ewentualnej naprawy czy zezłomowania). Poza tym, gniazdo jest jeszcze mniejsze, niż poprzednio – w stosunku do początkowej powierzchni zaoszczędziliśmy już 30%!

Moment, moment! A co z wydajnością? Przecież jeden Operator wyprodukuje tylko 1/4 tego, co cały zespół. Tak, to prawda. Ale wyobraź sobie, że takie gniazdo może produkować będąc obsadzone przez jednego, dwóch, trzech lub czterech Operatorów (którzy pracują tak, jak ten pierwszy, opisany wcześniej – podążając ze sztuką od stanowiska do stanowiska). Oznacza to, że możesz elastycznie sterować wydajnością gniazda i cieszyć się wszystkimi jego zaletami!

Nie czekaj, idź dalej!

Po ostatniej operacji (nr 4) Operator pracujący na gnieździe powinien odłożyć wyprodukowaną sztukę do pojemnika z wyrobami gotowymi i przejść z powrotem do operacji nr 1. Najczęściej ta ostatnia operacja połączona jest z jakimś rodzajem kontroli (albo sama w sobie jest kontrolą). Jeśli Operator wkłada wyrób do stacji kontroli i uruchamia jej proces, to zwykle musi zaczekać aż do jej zakończenia, by potem wyjąć przetestowaną sztukę i odłożyć ją do pakowania. Robi w ten sposób miejsce dla kolejnego Operatora, który ze swoim wyrobem przechodzi za nim ze stacji na stację.

Oczekiwanie to jest oczywistą stratą. Aby tego uniknąć, można skonstruować ostatnią operację tak, aby nie wymagała pomocy Operatora po zakończeniu czynności. Wyobraź sobie, że Operator ładuje (a jakże!) swoją sztukę do ostatniego stanowiska i nie czekając na wynik tej operacji przechodzi do operacji nr 1 i rozpoczyna proces produkcji kolejnej sztuki. Operacja nr 4, po zakończeniu czynności wyrzuca sprawdzoną / wyprodukowaną sztukę wprost do pojemnika zbiorczego. Jeśli ta jest OK, bo w przeciwnym przypadku powinna w jakiś sposób zostać ona zatrzymana. Stanowisko może też automatycznie segregować wyroby na zgodne lub niezgodne i wyrzucać je do różnych pojemników.

Ładuj! Wyrzuć! Ładuj! Wyrzuć!

Rozwiązanie taki nosi japońską nazwę hanedashi (czyt. hanedaszi). Jeżeli wyobrazimy sobie gniazdo lub linię, gdzie we wszystkich stanowiskach zastosowano hanedashi, to Operator będzie przenosił półwyrób pomiędzy stanowiskami, ładował do kolejnej maszyny, uruchamiał proces, pobierał wcześniej wyrzuconą sztukę i przechodził do kolejnego stanowiska, itd. Co w istocie będzie robił? Będzie ładował i przenosił, ładował i przenosił, ładował… stąd też pochodzi nazwa chaku-chaku czyli ładuj-ładuj!

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.