Jakość wbudowana w procesy

Jak to poważnie brzmi: "jakość", do tego "wbudowana" i jeszcze te wszechobecne "procesy". Oznacza to, że reakcji na nieprawidłowość możemy spodziewać się na każdym etapie naszego procesu (nie tylko podczas tradycyjnej "kontroli jakości"). Innymi słowy można wyrazić to następująco: nie przyjmuj, nie wytwarzaj, nie dostarczaj "złej jakości".

Chwileczkę, przecież każdy z nas stosuje na co dzień to podejście! Nie kojarzysz? Kupujemy dla siebie, dajmy na to chleb w piekarni czy nowy smartfon w elektromarkecie. Nikt z nas nie zgodzi się, aby sprzedawca wcisnął mu czerstwe pieczywo albo telefon z choćby jedną ryską na ekranie. Czyli… nie zgadzamy się na przyjęcie „złej jakości”.

A co się dzieje potem? Idziemy do domu i uważamy, aby nam ten nowy super-telefon nie wypadł z kieszeni (nie po to zapłaciliśmy 1 PLN z umową abonamentową na 24 miesiące, aby nam to cudo rozbiło się na chodniku). Podobnie ze świeżym pieczywem – w razie deszczu schowamy go choćby pod kurtkę. Co robimy? Nie wytwarzamy „złej jakości”.

A jeżeli przydarzy nam się nieszczęście i na jakimś koślawym krawężniku upuścimy telefon (szyba w pajęczynkę – trrrach! mimo pudełka) albo chleb wytrąci nam ktoś w tłumie wysiadającym z autobusu (bach! w kałużę), to przecież nie damy smartfona żonie (to miał być prezent-niespodzianka) czy też brudnego pieczywa dzieciakom na kolację. Nie przekazujemy „złej jakości” dalej!

Teraz jest już wszystko jasne – zobaczmy, jak to działa w naszej pracy. Załóżmy, że powyżej opisana zasada została zawarta w firmowych procedurach, poszczególne jej elementy wpisano do odpowiednich instrukcji a cały personel firmy został przeszkolony, jak prawidłowo reagować na poszczególne sytuacje.

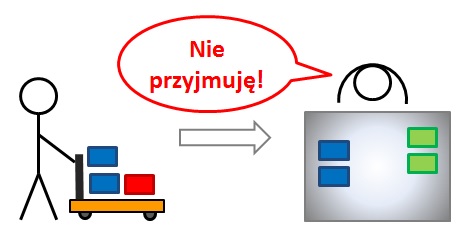

Nie przyjmuj „złej jakości”!

Przykład 1

Magazynier przyjmuje komponenty z ciężarówki dostawcy. Część z nich jest uszkodzona (lub w jakikolwiek inny sposób nie odpowiada temu, co miało być dostarczone).

W razie stwierdzenia, że towar (jeszcze przed rozładowaniem go z samochodu) jest uszkodzony lub nie spełnia innych kryteriów przyjęcia magazynier powinien nie zgodzić się na przyjęcie go do magazyny. Wadliwe komponenty (pojemniki, palety, rolki, itp.) powinny zostać odizolowane od komponentów spełniających kryteria przyjęcia na magazyn. Mogą zostać zablokowane, zwrócone dostawcy bądź nawet wyrzucone (jak odpad) – w każdym bądź razie, w żadnym wypadku nie powinny przedostać się do magazynu.

Nie wytwarzaj „złej jakości”!

Przykład 2

Ten sam magazynier po przyjęciu komponentów przewozi je z rampy rozładowczej do magazynu. W czasie pracy dokłada wszelkich starań (pracuje zgodnie z instrukcją!), aby komponenty w niepogorszonym stanie trafiły na właściwe miejsce w magazynie.

Przestrzeganie ustalonych standardów (instrukcja pracy, przepisy wewnętrzne, oznakowanie, dokumentacja, wymagania jakościowe)jest podstawą prawidłowego wykonania obowiązków pracownika. Jeżeli nie wystąpią nieprzewidziane okoliczności, to wynik jego pracy będzie zgodny z planem.

Jednakże, w czasie pracy mogą zdarzyć się sytuacje, które spowodują, że jej efekt będzie niezadowalający (niezgodność!).

Nie dostarczaj „złej jakości”!

Przykład 3

W czasie przewożenia komponentów spadają one z wózka i ulegają uszkodzeniu. A jeśli nawet nie są uszkodzone, to ich status jest co najmniej „podejrzany”.

Co robić? Można ukryć własny (lub czyjś) błąd i nie dając znać nikomu dostarczyć komponenty na wyznaczone miejsce. Jednak, zgodnie z wcześniej wyjaśnioną zasadą 'nieprzyjmowania złej jakości” ktoś z pewnością zauważy, że magazynier dostarczył uszkodzony towar. Będzie to wiązało się z przeprowadzeniem dochodzenia i niewątpliwie doprowadzi do „sprawcy”. Dlatego lepiej, aby obowiązkiem (a także prawem) magazyniera jest zgłoszenie zaistniałej sytuacji i odseparowanie komponentów zgodnych od „podejrzanych” (lub wprost: uszkodzonych). Zabezpieczy to kolejne procesy (np. montaż na produkcji) przed dostawą wadliwych komponentów, co spowodowałoby kolejne straty (np. zatrzymanie linii produkcyjne).

Zasad tych powinien przestrzegać każdy pracownik w firmie.

Więcej przykładów? Proszę bardzo:

Przykład 4

Magazynier wewnętrzny dostarcza komponenty na linię produkcyjną. Na półce w magazynie zauważa, że niektóre opakowania (oraz komponenty w nich się znajdujące) są uszkodzone.

Jeżeli okaże się, że komponenty na półce magazynowej nie nadają się do produkcji, to nie powinny nawet trafić na wózek magazyniera. Muszą zostać odrzucone z procesu (zablokowane, zwrócone, wyrzucone) już w miejscu, gdzie zostały wykryte. I jest to rolą magazyniera, aby nie pobrać takich komponentów na swój wózek. Zresztą, koledzy na produkcji, stosujący tę samą zasadę, nawet by ich od niego nie przyjęli.

Przykład 5

Pracownik produkcji montuje niebieskie komponenty w zielony wyrób gotowy. Skończyły mu się właśnie komponenty, ale widzi, że niektóre z przywiezionych z magazynu nie nadają się do użycia.

Pracownik produkcji, widząc, że magazynier dostarcza mu komponenty w stanie nie takim, jak powinny być (uszkodzone, pomylone) nie powinien zgodzić się na ich przyjęcie na jego stanowisko pracy. W sumie, jest to w jego interesie – jeśli przyjmie wybrakowane komponenty, nic dobrego z nich nie wyprodukuje.

Przykład 6

Pracownik produkcji z przykładu 5 zauważa, że w wyprodukowanej przez niego partii, pośród idealnych zielonych klocków, znajduje się kilka takich, które nie do końca odpowiadają temu, co mówi jego instrukcja pracy.

Wyroby niezgodne powinny być odseparowane od reszty produkcji już na tym etapie.Do tego służą powszechnie używane pojemniki na braki (zwykle w kolorze czerwonym). Ze stanowiska produkcyjnego do kolejnego etapu (bądź do magazynu) powinny być wysłane wyłącznie wyroby zgodne ze specyfikacją (zamówieniem klienta).

Nie tylko produkcja!

Wydawałoby się, że powyższe zasady dotyczą wyłącznie pracowników, którzy „przemieszczają” materiał produkcyjny. Przecież tylko oni mogą „nie przyjąć” czy „nie dostarczyć”. A jak to się ma do stanowisk nieprodukcyjnych? Zasady te mają dokładnie takie samo zastosowanie!

Przykład 7

Planista produkcji nie przyjmie niekompletnych danych z logistyki (bo nie będzie w stanie prawidłowo przygotować planu produkcji) i będzie wymagał, aby jego koledzy przygotowali zapotrzebowania w formacie, który został wcześniej uzgodniony.

Przykład 8

Inżynier jakości nie wyśle do klienta niekompletnego raportu reklamacyjnego – mimo, że termin właśnie mija. Będzie raczej starał się wynegocjować z klientem nową datę, a w międzyczasie dokończy swoją pracę.

Przykład 9

Pracownik działu kadr będzie dbał o to, aby nie popełniać pomyłek w naliczaniu wynagrodzenia, ponieważ prędzej czy później (np. podczas weryfikacji stanu konta wobec karty pracy danego pracownika) jego niedbałość zostałaby odkryta.

Tak, ta prosta zasada ma zastosowanie w każdym obszarze naszej działalności. I to nie tylko w firmie, ale także w codziennym życiu – patrz przykłady na początku powyższego tekstu.

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.