Robotyzacja? Zrób to zupełnie inaczej!

Karakuri to mechanizm, który nie czerpie energii z prądu, spalania, wiejącego wiatru czy płynącej wody - czy to możliwe? Według zasad znanej nam fizyki, perpetuum mobile nie istnieje. Można jednak stworzyć mechanizmy, które ograniczą pracochłonność niektórych czynności, same nie korzystając z zewnętrznych źródeł energii.

Zamiłowanie Japończyków do humanoidalnych robotów jest powszechnie znane na całym świecie. Firmy takie jak Honda, Fujitsu czy Hitachi od lat rozwijają roboty, których zadaniem jest pomoc człowiekowi w jego codziennych obowiązkach. W szczególności dotyczy to osób starszych lub schorowanych. Ludzka twarz obsługujących ich robotów stanowi przyjazny interfejs pomiędzy światem maszyn i ludzi. Dziś nawet telewizyjne wiadomości są prowadzone przez prezenterkę-robota.

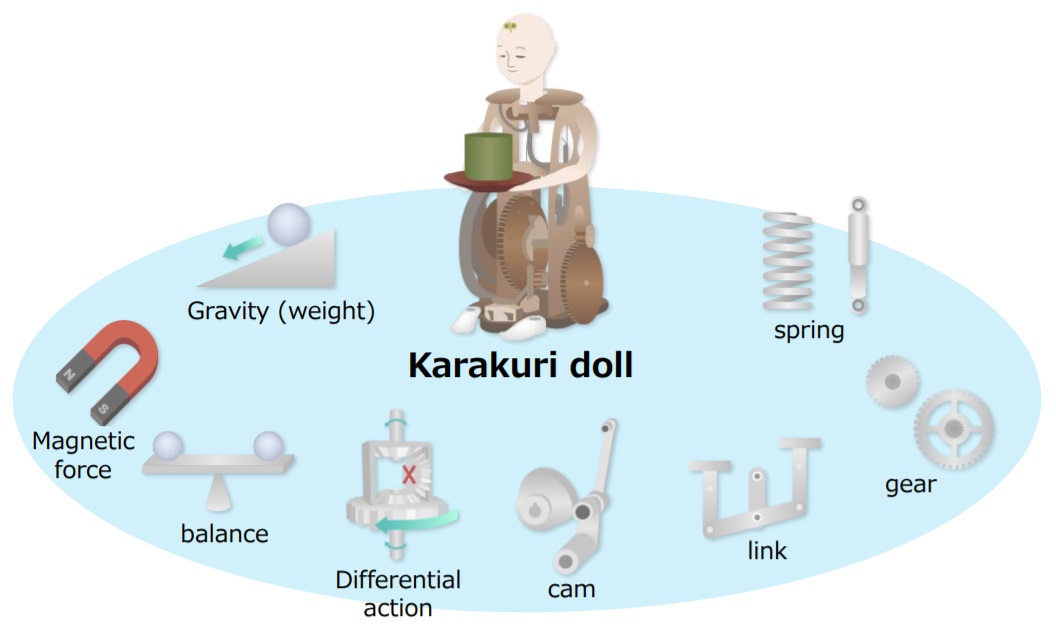

W poszukiwaniu źródeł tego zamiłowania należy cofnąć się w czasie o ponad 200 lat, aby poznać Karakuri-ningyō, mechaniczne lalki tworzone w Japonii. Słowo karakuri oznacza urządzenie mechaniczne, a ningyō to lalka. Ich funkcjonowanie oparte jest na prostych mechanizmach sprężynowych i grawitacyjnych. Inspiracją do ich budowy były zegary mechaniczne przywiezione do Japonii przez Hiszpanów w XVII wieku.

Rezultatem badań japońskich uczonych nad „magicznymi” zegarami było powstanie lalek przedstawiających ludzi i zwierzęta, które poruszały się pozornie bez powodu, „jak żywe”. Karakuri mogły wykonywać najróżniejsze czynności: przenoszenie naczynia z herbatą, strzelanie z miniaturowego łuku, malowanie znaków kanji lub wygrywanie melodii. Lalki karakuri można uznać za prekursorów japońskich robotów humanoidalnych [Źródło: Wikipedia].

Źródło: YouTube

Bez prądu, paliwa, wody, wiatru… czyli EKO!

Wykorzystanie zasad mechaniki (grawitacja, ciśnienie, sprężyny, wahadła, dźwignie) ma swoje zastosowanie w innych dziedzinach życia, także w przemyśle. Mechanizmy podobne do tych znanych z japońskich lalek są dziś powszechnie stosowane. Toyota, firma która jest benchmarkiem w stosowaniu rozwiązań leanowych, stawia na karakuri do tego stopnia, że wpisała tę filozofię w wieloletnią strategię obniżenia emisji dwutlenku węgla w swoich zakładach (Plant Zero CO2 Emission Challenge). Firma nakłania wszystkich pracowników do upowszechniania karakuri, które stało się jedną z jej wartości firmowych.

Tak, rozwiązania karakuri są eko! Pozbawione napędów, elektryki i skomplikowanego sterowania, są proste i niezawodne. Dodatkowo nie wymagają żadnych instalacji. Stosowanie karakuri ma wiele zalet i pozbawione jest wad nowoczesnych rozwiązań. Przede wszystkim są to metody bardzo tanie, wykorzystujące powszechnie występujące w firmach materiały (nierzadko są to odpady z innych konstrukcji!). Profile lub rurki aluminiowe, linki, sprężyny, koła pasowe, przekładnie – niemal wszystko jest zwykle pod ręką.

Ponadto, brak zastosowania komputerów czy sterowników PLC nie angażuje wysoko wykwalifikowanej, a co za tym idzie drogiej i słabo dostępnej kadry inżynierskiej. Tę samą korzyść możemy obserwować w zakresie obsługi tych urządzeń przez dział utrzymania ruchu. Zwykle jest on niepotrzebny, ponieważ najprostszych napraw mogą dokonać sami pracownicy produkcyjni.

KARAKURI czyli co?

Do najpowszechniejszych rozwiązań tego typu należą regały przepływowe. Posiadają one półki w postaci pochylonych prowadnic z rolkami. Pojemniki umieszczone na jednym ich końcu (strona zasilania regalu) swobodnie przejeżdżają ku drugiemu końcowi (strona odbierania z regału). Taka konstrukcja półki zapewnia nie tylko swobodny przepływ materiału, ale zapewniają tak często wymagane w produkcji FIFO (z ang. „First In First Out” czyli „pierwsze weszło, pierwsze wyszło”).

Podobne rozwiązania, z tym, że już na mniejszą skalę niż w magazynach, stosowane są dla półek przystanowiskowych, z których korzystają pracownicy w gniazdach lub na liniach produkcyjnych. Po całkowitym opróżnieniu przez nich pojemnika z używanymi w danym procesie komponentami, odkładają oni pusty pojemnik do zwrotu na magazyn, a kolejny pełny samoczynnie podjeżdża na stanowisko. W ten sposób obsługa komponentów odbywa się niejako automatycznie, bez udziału osób z zewnątrz i przy minimalnym zaangażowaniu pracownika produkcji. Warto dodać, że puste pojemniki odkładane są na półkę pochyłą w kierunku przeciwnym, dzięki czemu mogą być łatwo odebrane przez pracownika logistyki wewnętrznej.

Dosyć rozpowszechnionym zastosowaniem karakuri są beznapędowe windy na pojemniki z komponentami do produkcji. Platformę windy, na której ustawiane są pojemniki, łączy się za pomocą linek lub pasów z odpowiednio dobraną sprężyną (lub kilkoma). Dokładanie pełnych pojemników powoduje opadanie platformy windy co raz niżej. Z kolei w trakcie ich pobierania przez operatora na stanowisku (i sukcesywnego odkładania pustych pojemników na bok), pojemniki pełne podjeżdżają co raz wyżej, ciągnięte przez mechanizm sprężynowy. Dzięki temu pracownik pobiera komponenty zawsze z tego samego poziomu i nie potrzebuje się schylać. Materiał produkcyjny jest stale dostępny dla pracownika w tym samym miejscu – co jest kluczowe dla ergonomii pracy.

Oba powyższe rozwiązania można połączyć: regał przepływowy wraz z windą operującą dzięki obciążnikom oraz kilkoma zapadkami umożliwi znaczne zautomatyzowanie stanowiska pracy. Pojemniki pełne najpierw przesuwają się (siłą grawitacji, oczywiście!) wzdłuż regału na pochyłych rolkach. Na końcu regału wjeżdżają na półkę windy, która pod wpływem ich ciężaru opuszcza się na dół (równoważona przez ciężar połączonych z nią obciążników), a następnie zatrzymuje się na ustalonej wysokości. Ruch ten uruchamia zapadki i pojemnik zjeżdża z półki windy na rolki regału, po których przemieszcza się podobnie, jak to się działo piętro lub dwa wyżej. A półka windy, uwolniona od ciężaru pojemnika wraca do górnej pozycji (dzięki obciążnikom na linkach), aby przyjąć kolejny pojemnik.

Źródło: YouTube

Źródło: YouTube

Możliwe są oczywiście także bardzo skomplikowane konstrukcje – ograniczeniem jest wyłącznie wyobraźnia konstruktora oraz materiały, które można zastosować do budowy swojego mechanizmu. W dobie wprowadzania autonomicznych rozwiązań transportowych w logistyce wewnętrznej patenty znane z karakuri są włączane do nowych koncepcji. Samojezdne wózki AGV używają prostych, mechanicznych rozwiązań, które pozwalają im podłączać i odłączać wagony, a także pobierać pełne i odkładać puste pojemniki na regały. Wykorzystywane są do tego układy sprężyn, dźwigni i zapadek w połączeniu z klasycznym, rolkowym regałem przepływowym. Zapewnia to niezawodną, beznapędową obsługę przewożonych materiałów.

Operatorze, zrób to sam!

Generalnie, stosuje się dwa podejścia: albo konstruujemy i wykonujemy elementy karakuri we własnym zakresie, albo kupujemy gotowe lub specjalnie dla nas zaprojektowane rozwiązania.

Jeśli pracujesz w dojrzałej, rozwiniętej organizacji, to z pewnością nieobcy jest Wam kaizen. Włącz poszukiwania rozwiązań w duchu karakuri do warsztatów usprawniających. Uzyskasz spotęgowany efekt: otrzymasz potrzebne rozwiązania i zadbasz o rozwoj zespołów pracowniczych. A przecież właśnie wspólna praca w poszukiwaniu rozwiązań ułatwiających pracę scala i integruje zespół. Poza tym, to pracownicy bezpośrednio obsługujący dany proces mają o nim największą wiedzę, najlepiej znają jego i swoje potrzeby. Z pewnością zadbają także o ergonomię wprowadzanych rozwiązań – wszak będą ich bezpośrednimi użytkownikami.

Jesteś na początku drogi i świadomość Twoich pracowników jest jeszcze odległa od tego, o czym czytałeś na temat Toyoty? To dziś już nie problem. Na naszym rynku działa wiele firm, które dostarczą Ci gotowe rozwiązania (możesz zakupić je wprost z katalogu) lub zaprojektują elementy wyposażenia produkcyjnego zgodnie z filozofią karakuri. Otrzymasz wtedy produkt szyty na miarę. Czy to gorzej dla organizacji? Wręcz przeciwnie – Twoi pracownicy na pewno zainteresują się rozwiązaniami, jakie zostaną im przedstawione i przekazane do pracy. Mechanizmy karakuri bardzo pobudzają wyobraźnię i kreatywność, więc w krótkim czasie spodziewaj się od swoich zespołów pomysłów na podobne rozwiązania.

Jak to robi Toyota?

Oddelegowują członków zespołu do […] karakuri na tydzień. Tam dostają oni deski, piłkę tenisową, sznurki i gwoździe oraz butelkę, którą można napełniać wodą, i prosi się ich o opracowanie mechanizmu, który spowoduje, że piłka tenisowa stoczy się z punktu A do punktu B. Robią to zespoły dwuosobowe, a na końcu urządzenia są prezentowane w sali, tak aby nowo wyszkolone zespoły mogły je zobaczyć. Ale trening się kończy w tym miejscu. Toyota oczekuje od ciebie samodzielnego myślenia, jak zastosować nowo nabytą umiejętność w swoim najbliższym otoczeniu, aby nie kopiować tego, co zrobili inni.

Tak o warsztatach karakuri kaizen opowiada Cyril Dané, założyciel firmy AIO Karakuri Kaizen. Toyota warsztaty te wpisała nawet do strategii obniżenia emisji dwutlenku węgla w swoich zakładach (Plant Zero CO2 Emission Challenge) i nakłania wszystkich pracowników do upowszechniania karakuri.

Źródło: Program rozwoju i wdrażania […] emisji zero CO2 do roku 2050.

Układ: człowiek – maszyna – warunki otoczenia

Nie bez znaczenia jest przy tym także dostosowanie miejsca pracy do fizycznych możliwości pracowników. Mam na myśli bezpieczne i ergonomiczne stanowiska pracy. A udział w warsztatach doskonalących samych zainteresowanych (pracowników produkcji!) gwarantuje wzięcie pod uwagę także tego aspektu.

Niech puentą tego artykułu będzie jeszcze jeden cytat z C. Dané na temat karakuri jako metody ciągłego doskonalenia procesów:

[…] to zespoły na liniach produkcyjnych są tymi, które najlepiej potrafią myśleć i budować sprzęt karakuri, a nie zewnętrzny dostawca. Karakuri, jak mówili, nie może być oddzielone od kaizen, a kaizen nie może być sprowadzony z zewnątrz […]

Podpisuję się pod tym obiema rękami – rozwijajmy naszych pracowników i korzystajmy z ich wiedzy.

PERPETUUM MOBILE nie istnieje

W związku z tym, jakaś energia musi zostać dodana do mechanizmu. Jeśli ma zadziałać grawitacja, to jakiś element musi trafić na odpowiednią wysokość. Podobnie jest ze sprężynami czy gumami – najpierw trzeba je rozciągnąć, aby mogły wykonać dla nas jakąś pracę. Z tym, że pomoc tych rozwiązań pozwala nam wykonać ją tylko raz, w małej porcji, a później odzyskać w czasie, kiedy zajmujemy się innymi czynnościami.

Możemy także wykorzystać inny, dostępny napęd: przejeżdżającą obok maszynę (która wprawi nasze urządzenie w ruch), pas transmisyjny, podciśnienie albo sprężone powietrze. Jednym słowem wszystko, co mamy pod ręką, a nie kosztuje nas wiele, a najlepiej wcale. Chodzi o to, aby urządzenie samo w sobie było proste, bez komputera czy sterowników PLC, oparte wyłącznie na mechanice.

Niewątpliwą zaletą takich rozwiązań jest ich prostota, zarówno w konstrukcji, jak i obsłudze, niskie koszty oraz łatwość wykonania. Jest to zgodne z duchem kaizen, który zachęca, aby używać rozumu a nie portfela. Karakuri można też łatwo modyfikować, a jeśli w ogóle nie spełnia oczekiwań zupełnie z niego zrezygnować. Istotnym także, z punktu widzenia utrzymania ciągłości procesów to, że większość karakuri są odporne na zaniki zasilania, problemy z oprogramowaniem i inne tego typu bolączki wszelkich, współczesnych systemów. One po prostu ich nie posiadają – nie ma co się zepsuć.

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.