MUDA = marnotrawstwo czyli straty, za które płacisz

Tak, dokładnie! Płacisz za straty, które sam generujesz. Czy to nie absurd? Fakty są takie, że większość procesów w firmie nie buduje wartości dodanej - z definicji jest stratą. Ograniczanie tych strat to eliminacja bądź minimalizacja tych procesów, które właśnie nie przynoszą wartości dodanej. Tylko jak je rozpoznać?

Zanim zaczniemy, powinieneś zrozumieć czym jest wartość dodana. Jeśli masz ten punkt przerobiony, to przejdziemy przez (prawie) wszystko, co wartością dodaną nie jest. Na przestrzeni kilkudziesięciu lat wykrystalizował się szeroko w świecie stosowany podział na następujące straty w procesach – wszystkie będą wymienione POGRUBIONYMI I WIELKIMI LITERAMI, bo powinieneś dobrze je zapamiętać i zrozumieć, aby móc później je identyfikować, minimalizować czy wręcz eliminować. Na końcu wyjaśnię też, co oznacza i skąd się wzięła nazwa MUDA.

Jest tego sporo, więc po kolei:

1. NADPRODUKCJA,

czyli produkowanie więcej, niż jest to w danym momencie potrzebne.

To najgorsze marnotrawstwo. Wkładasz w nie wszystko, co masz w firmie: materiały produkcyjne, linie (wraz z całym ich utrzymaniem), koszty pracy, media (oświetlenie, ogrzewania) tylko po to, aby coś wyprodukowanego leżało sobie bezczynnie. Poniosłeś wszystkie koszty, a nie sprzedałeś (względnie: nie przekazałeś do kolejnego procesu). Zamroziłeś nie tylko kapitał w postaci materiału, ale wyłożyłeś pieniądze na wszystkie inne koszty. A teraz czekasz, żeby zeszło…

A jeśli odbiorca się rozmyśli, zmieni się specyfikacja albo odkryjesz, że część wyprodukowanego zapasu jest wadliwa? Im więcej tego masz, tym więcej stracisz! Dlatego produkuj tylko tyle, ile jest potrzebne – i tylko wtedy, kiedy jest potrzebne! Z nadprodukcji wynika wprost kolejne marnotrawstwo, a mianowicie…

2. ZAPAS MATERIAŁU,

czyli gromadzenie materiału przed, w trakcie i po procesie produkcyjnym.

To „po procesie produkcyjnym” opisałem powyżej – już wiesz, że tego nie chcesz! A co wydarzyło się chwilę wcześniej, przed ukończeniem produkcji? Chomikowałeś materiał w tzw. WIP-ie. Modne słowo (z ang. work in progress = produkcja w toku), jakże często jest powodem gorących dyskusji pomiędzy działem produkcji i finansowym. Nikt nie chce mieć kapitału zamrożonego w leżącym gdzieś na produkcji materiale. Ale nie chodzi wyłącznie o WIP.

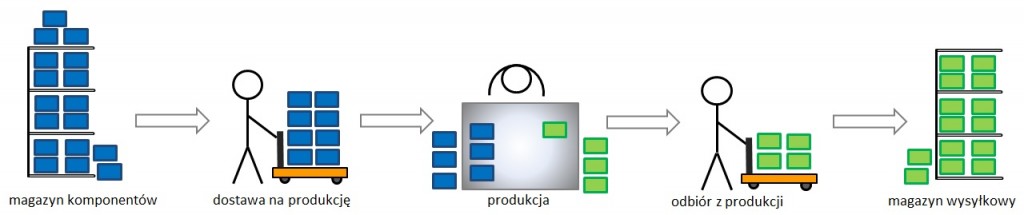

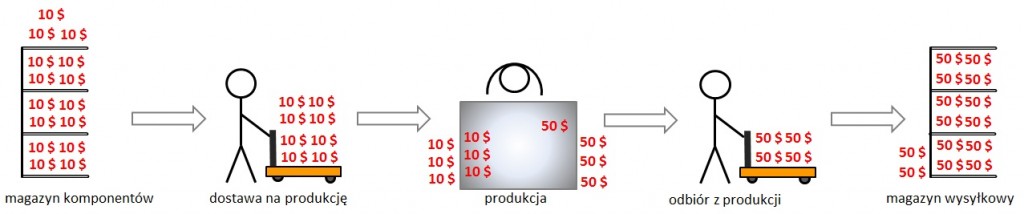

Jak wygląda nadprodukcja i nadmierne zapasy na wszystkich etapach produkcji? Proszę bardzo:

Niekorzystne jest także posiadanie na magazynie dużego zapasu komponentów do produkcji oraz wyrobów gotowych do wysyłki. Hmm… jakże komfortowa byłaby codzienność działu logistyki, gdyby nie było żadnych ograniczeń: nie brakowałoby komponentów dla produkcji, a i klient mógłby dostawać zawsze to, co chce… tylko, że magazyn zajmowałby większość powierzchni firmy. A koszty z tym związane to koszmar każdego dyrektora finansowego!

Jak to wygląda w jego niezbyt przyjemnych snach?

3. WADY JAKOŚCIOWE,

czyli wyroby, których nie można sprzedać klientowi.

To także półprodukty, których z powodów niezgodności jakościowych nie można wykorzystać w kolejnych procesach – muszą zostać zezłomowane (bezpowrotnie odrzucone z procesu). To jest najpowszechniej rozumiana strata – każdy widzi, że coś trafia do pojemnika ze złomem (czy śmietnika). Strata w najczystszej postaci.

Ale nie zawsze jest to tak widoczne na pierwszy rzut oka. W niektórych procesach materiał zniszczony, zużyty czy z wadami może zostać zawrócony i ponownie użyty. O, wtedy nic nie tracimy – zauważy ktoś – wszystko starannie zbieramy i przerabiamy po raz kolejny! Czy aby na pewno nic nie tracimy? Fakt jest taki, że na wyprodukowanie wadliwych wyrobów już poświęciliśmy pracę, energię, czas, a nawet miejsce, które one zajmowały. Zawracając je na początek procesu będziemy musieli włożyć jeszcze raz to samo – a więc koszty będą podwójne!

4. OCZEKIWANIE / OPÓŹNIENIA,

czyli ktoś na kogoś czeka, źle zaplanowanego lub spóźnionego.

Z pozoru są to sytuacje, w których nic specjalnego się nie dzieje – niby wszystko idzie tak, jak trzeba.

Mogą to być sytuacje, w których pracownik czeka, aż maszyna zakończy pracę:

Przykład 1

Operator puścił w ruch maszynę i, zanim wykona ona pełny cykl roboczy, ma 1-2 minuty wolnego czasu – za mało, aby pójść do toalety czy zjeść kanapkę, za dużo aby nie było to nużące…

Przykład 2

Asystentka prezesa przepuszcza stare dokumenty przez niszczarkę i co porcję ma 30 sekund luzu, podczas którego wodzi znudzonym wzrokiem po ścianie, no bo co tu robić? odejść nie ma jak, bo za chwilę trzeba załadować kolejny plik kartek…

Z punktu widzenia operatora / asystentki czekanie na maszynę jest stratą czasu.

Może też być odwrotnie, to maszyna czeka na pracownika:

Przykład 3

Po zakończeniu cyklu maszyna czeka na opróżnienie i załadowanie kolejną partią materiału – z jej punktu widzenia: pracuje – czeka – pracuje – czeka – pracuje – czeka…

Przykład 4

Asystentka kseruje dokumenty, które wyciąga z foliowych koszulek w segregatorze: wyciąga – kseruje – wkłada, wyciąga – kseruje – wkłada; co z punktu widzenia ksera wygląda następująco: kseruje – czeka – kseruje – czeka – kseruje – czeka…

Z punktu widzenia maszyny oczekiwanie na człowieka jest stratą czasu – przecież mogłaby pracować bez zatrzymań.

To oczekiwanie wcale nie musi mieć cyklicznego rytmu, jak w powyższych przykładach. Może się zdarzyć, że z jakichś powodów:

- linia produkcyjna wraz z obsługą się zatrzymuje, bo nie dowieziono im na czas komponentów,

- dział kadr nie wydrukuje na czas odcinków do wypłat, jeśli akurat ma awarię drukarki,

- wyłącznik przeciążeniowy pozbawił zasilania cały zakład na pół zmian

Jak widać, ta strata może mieć wiele oblicz. Ale zawsze związane są z niepożądanym / niezaplanowanym oczekiwaniem. A nawet więcej: to może być świadomie zaplanowany postój (np. w przerwa w cyklu maszyny), który po optymalizacji procesu mógłby okazać się zbędny – można powiedzieć, że bez optymalizacji tracimy na każdym cyklu.

5. NADMIERNE PRZETWARZANIE,

czyli zbędny proces, zbytnia dokładność.

Moja ulubiona strata, z angielska zwana over-processing. Ja sam lubię nazywać ją przekombinowaniem. Trudno ją zidentyfikować na pierwszy rzut oka. To nie to samo, co potykanie się o stosy materiału na produkcji, bębnienie palcami w pulpit maszyny w oczekiwaniu aż skoczy czy postój z powodu awarii.

Na pierwszy rzut oka jest wszystko OK. Ambitny pracownik (produkcji, administracji, inżynier – każdego może to dotknąć) wykoncypował sobie niezwykle przemyślną metodę na wykonanie jakiegoś zadania. Siedział, myślał i wymyślił:

Przykład 5

Operator: aby zmniejszyć liczbę niezgodnych detali będzie co minutę zatrzymywał maszynę, zaglądał do środka i sprawdzał czy wszystko w porządku, a później puszczał ją z powrotem w ruch

Przykład 6

Inżynier: do przenoszenia detali między stanowiskami zaprojektował robota z czujnikami oraz kamerami, które pozwalają na precyzyjne przekładanie sztuk z jednego stołu na drugi; należy zaznaczyć, że był niezmiernie dumny ze swojego rozwiązania a wdrożenie pomysłu zajęło mu miesiąc pracy i oczywiście kosztowało niemało

Przykład 7

Kadrowa: zaproponowała, aby pracownicy odbijali kartę na czytniku pod jej drzwiami – będzie wtedy miała wszystkich na oku i nikt nie będzie odbijał karty za kolegę czy koleżankę

Co każdy z nich osiągnął? Czy nakład pracy i koszty są współmierne? Myślę, że wnioski tutaj są aż nader oczywiste.

6. TRANSPORT,

czyli przemieszczanie materiału z miejsca na miejsce.

Stare porzekadło mówi o „przelewaniu z pustego w próżne”. Opisujemy tak działania, które nie zmieniają stanu rzeczy. No, może poza tym, że ktoś się napracował.. ale efekt jest żaden. Z punktu widzenia dodawania wartości, transport jest wyłącznie stratą. W produkcji jest to dosłownie transportowanie materiału pomiędzy stanowiskami czy liniami produkcyjnymi. W usługach może to być skomplikowany obieg dokumentów, który zajmuje niepotrzebnie czas.

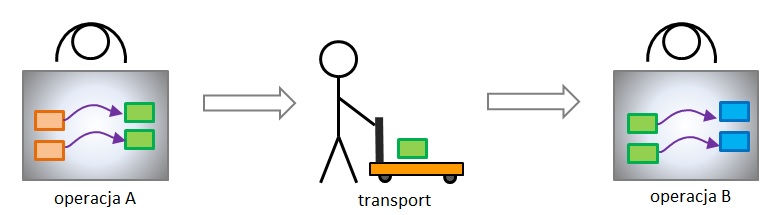

Przykład 8

Operacja A (zmiana klocka pomarańczowego w zielony) oddalona jest od operacji B (zmiana kocka zielonego w niebieski), konieczny jest transport półproduktów (zielone klocki). Wiąże się to z dodatkowym pracownikiem, jego wyposażeniem (wózek), miejscem (drogi komunikacyjne) oraz czasem – za to wszystko trzeba zapłacić, a wartość klocka zielonego na końcu operacji A jest dokładnie taka sama jak na początku operacji B. Dodatkowo ryzykujemy jego uszkodzeniem w trakcie transportu.

Ponad to, że sam transport jest stratą, wymusza on powstawanie kolejnych strat: trzeba magazynować zielone klocki na końcu operacji A oraz przed operacją B (powstają zapasy międzyoperacyjne).

7. ZBĘDNY RUCH,

maszyny lub człowieka.

Jeżeli chodzi o człowieka, to najczęściej zbędne ruchy wiążą się z dodatkowymi czynnościami:

- otwieranie opakowań, przestawianie pojemników,

- przechodzenie kilku kroków w celu pobranie czegoś (narzędzia, komponentu, dokumentu), który nie znajduje się w zasięgu ręki.

W przypadku maszyn, mogą to być sekwencje ruchu, które nie są potrzebne do wykonania czynności produkcyjnych dodających wartość:

- odjazd i powrót maszyny na i z odległej pozycji parkowania,

- pobieranie i odkładanie narzędzia.

Do siedmiu powyższych, klasycznych strat zalicza się także od niedawna ósmy rodzaj marnotrawstwa, a mianowicie…

8. NIEWYKORZYSTANY POTENCJAŁ PRACOWNIKÓW,

czyli ich pomysły, kompetencje, talenty.

Wśród niektórych przełożonych (liderów, kierowników, dyrektorów) pokutuje przekonanie, że tylko oni sami mogą być źródłem dobrych pomysłów. Nie słuchają swoich podwładnych, nie interesują się ich pomysłami, Marnują w ten sposób potencjał na poprawę procesów, a co za tym idzie, wyników całej organizacji.

Zdarza się czasami, że ludzie pracują poniżej swoich kompetencji. Do sytuacji takiej mogą doprowadzić różne ciągi zdarzeń, niekoniecznie degradacje. Jest to ewidentnie marnowanie możliwości, jakimi te osoby dysponują. Często dopiero po czasie okazuje się, jak wielu szans nie wykorzystaliśmy.

Siedem rodzajów MUDA? To nie wszystko!

Na koniec obiecana definicja i pochodzenie określenie MUDA. Wywodzi się ono z Systemu Produkcyjnego Toyoty, który definiuje 7 rodzajów marnotrawstwa (wszystkie powyższe), do których zaczęto niedawno dołączać ósmy rodzaj – niewykorzystany potencjał. Samo słowo muda oznacza bezużyteczny, zbędny – co samo w sobie definiuje zagadnienie.

Uwaga! MUDA ma jeszcze dwie siostry o imionach MURA i MURI, które są prawdziwymi przyczynami powstawania marnotrawstwa. Przeczytaj o tym koniecznie tutaj: 3M czyli MURA, MURI, MUDA

Daremne, zbędne i bezużyteczne są Twoje wysiłki, jeśli nie podnoszą wartości, której oczekuje Twój klient. I bez znaczenia jest czy gotujesz gar bigosu, nastawiasz pranie, czy też stoisz bezczynnie przed maszyną na produkcji. Marnujesz swój czas, swoje pieniądze – robisz „nic”. Jeszcze gorzej będzie, jeśli zmarnujesz potencjał swój lub swoich pracowników – strzelanie do muchy z armaty w ogóle się nie opłaca.

Zapraszam Cię do wysłuchania podcastu Widzę same straty!!!, z którego dowiesz się, jak rozpoznać i klasyfikować poszczególne straty – nie tylko w pracy, ale także w życiu codziennym. Nagranie z listopada 2017, ciągle aktualne!

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.