OEE? Po co to komu?!

OEE, jakie jest, każdy widzi! W zasadzie to, tak widzi, jak sobie wyliczy. A wyliczy tak, jak mu wygodnie. Jest to wskaźnik, którego naród produkcyjny szczerze nienawidzi. "Trudne to, niezrozumiałe, a na dodatek szefostwo się o to ciągle czepia". Kombinuje się więc na wszystkie sposoby: a to czas awarii można rozpisać w raporcie korzystniej, a to braki produkcyjne się cichaczem wyniesie do kontenera na śmieci...

Wyobraź sobie, że jest godzina 8:30 rano, spotkanie operacyjne. Nie wiesz, co to za spotkanie? Przeczytaj najpierw „Operatywka czy board meeting? Czym są i jak robić je dobrze?” a później posłuchaj „Jak zepsuć poranne spotkanie?”. Skoro już wiesz, o co chodzi – zaczynamy! W dyskusji uczestniczą m.in. Kierownik Produkcji, Kierownik Utrzymania Ruchu, Kierownik Działu Jakości oraz ich szef, Dyrektor Produkcji.

Poranny teatrzyk

Scenka 1 – zagajenie:

DyrProd: Panowie, jakie mieliśmy OEE wczoraj?

KierProd: 59%

DyrProd: Tylko 59%? Co się stało?

KierProd: Mieliśmy sporo awarii oraz odpadło nam z produkcji dużo sztuk brakowych…

Scenka 2 – zdziwienie:

DyrProd: Tak? A Ile mieliśmy awarii?

KierUR: W sumie, to staliśmy w ciągu dnia przez 173 minuty.

DyrProd: Rozumiem, to daje dostępność na poziomie 88%

No tak, bo 173 min z 1440 min w ciągu 24h to 12% [przyp. blogera ;)].

Scenka 3 – drążenie:

DyrProd: A jak z brakowością?

KierJakości: Odpad był na poziomie 3%.

DyrProd: A efektywność?

KierProd: Efektywność OK, tylko te braki i awarie…

Scenka 4 – zmarszczona brew:

DyrProd: A jak policzyłeś OEE?

KierProd: No, jak zawsze – „z dobrych sztuk”. Teoretycznie powinniśmy wyprodukować 1000 szt. a w sumie wyszło 590, więc OEE to 59% (czyli 590/1000). Gdyby nie awarie i problemy jakościowe, byłoby więcej…

DyrProd: OK, policzmy efektywność, której nie znamy: OEE = dostępność x efektywność x jakość a więc efektywność = OEE / (dostępność x jakość) co w naszej sytuacji daje: efektywność = 59% / (88% x 97%) = 69%! Panie kolego, produkcja efektywnie wykorzystała zaledwie 69% swojego czasu. Na 1440 minut w ciągu całej doby mieliście dostępne 1267 minut, z czego wykorzystaliście na produkcję tylko 874 min. Co robiliście przez pozostałe 393 minuty? Staliście przez ponad 6 godz 30 min?

KierProd: ???

Kurtyna…

No właśnie… wypada opuścić tutaj kurtynę wstydu i zażenowania.

OEE? A co to w ogóle jest?

Sprawa wydaje się prosta: OEE to z angielska Overall Equipment Efficiency. Wskaźnik, który pokazuje nam, jak efektywnie, w jakim procencie wykorzystujemy nasze maszyny czy linie produkcyjne. Tak, jak w przytoczonej powyżej rozmowie, definicja wydaje się być prosta:

OEE = dostępność x efektywność x jakość

Niby proste, ale po takim zimnym prysznicu od dyrektora, inżynierowie jakości, technologowie z działu procesów oraz sam kierownik produkcji biegają, mierzą, kalkulują i nijak im się to wszystko nie zgadza. Oni przecież nad tym wskaźnikiem codziennie pracują, wylewają pot i łzy. Akcje wdrożone, skuteczność potwierdzona i terminy dotrzymane. A wyników brak! Na pytanie: gdzie tracę, ile i dlaczego? – mało kto zna odpowiedź.

Jak policzyć OEE?

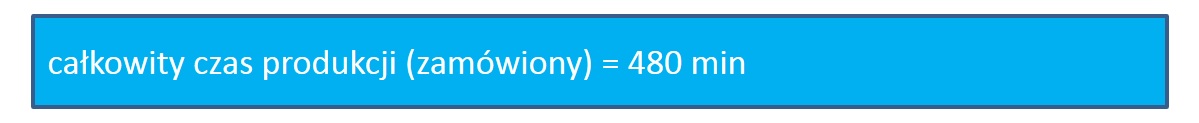

Przeanalizujmy zmianę produkcyjną, która ma 8 godzin czyli 480 minut. Pełna zmiana to całkowity czas produkcji, tzw. czas zamówiony. Do naszych obliczeń przydatny będzie czas cyklu. Załóżmy, że wynosi on 30 sekund. Przy takim cyklu w przeciągu 8 godzin nieprzerwanej pracy powinniśmy wyprodukować 960 szt. naszego wyrobu.

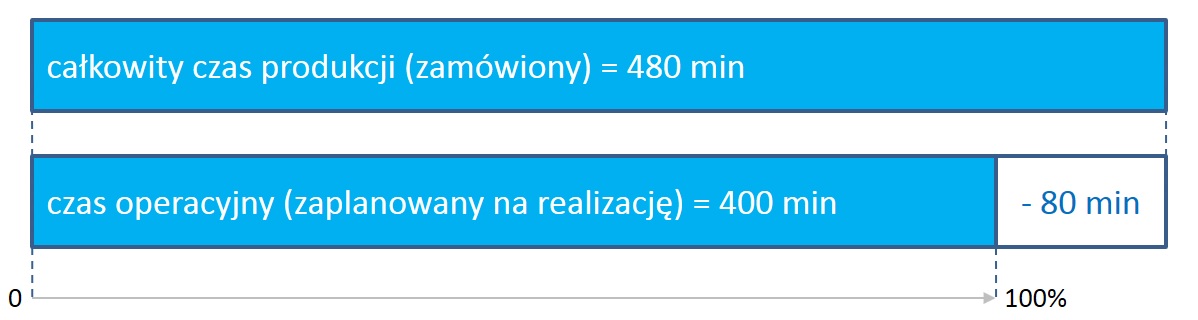

CZAS OPERACYJNY (zaplanowany)

Na przestrzeni tych 480 minut linia jest dostępna dla czynności produkcyjnych. Ale nie cały czas jest przeznaczony na samą produkcję. Rzeczywisty czas operacyjny jest pomniejszony o zaplanowane przerwy w produkcji, np. przerwa śniadaniowa dla pracowników czy postój, w trakcie którego wykonywane są czynności konserwacyjne.

Do tego dochodzą spotkania produkcyjne, np. 5 minut na początku zmiany czy też ostatnie 10 minut przeznaczone na sprzątanie na zakończenie pracy. Ostatecznie czas, który realnie przeznaczamy na samą produkcję jest krótszy niż zmiana produkcyjna. W naszym przykładzie wynosi on 400 minut (odjęliśmy 80 minut na zaplanowane przerwy). W ciągu tych 400 minut czasu operacyjnego, przy cyklu 30 sekund, powinniśmy wyprodukować 800 sztuk naszego wyrobu.

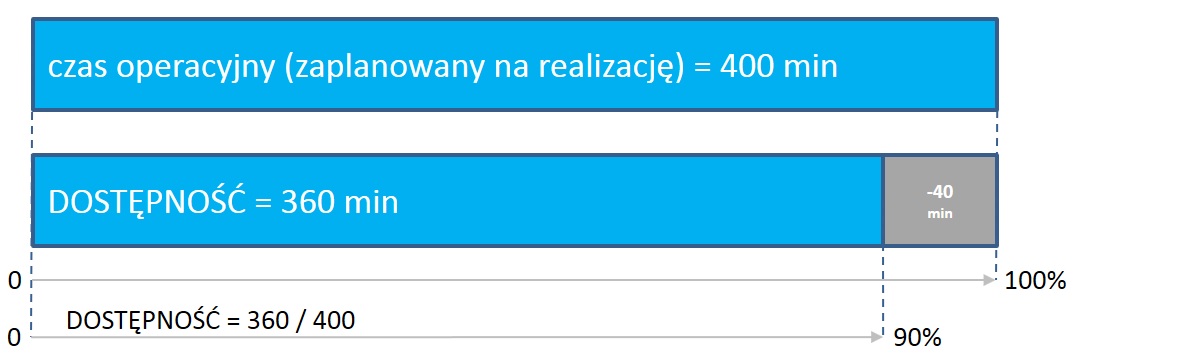

DOSTĘPNOŚĆ

Czas operacyjny, w czasie którego biegnie produkcja może być pomniejszany o niezaplanowane przerwy w produkcji. Głównym czynnikiem są tutaj awarie i inne zatrzymania maszyn. Czas przeznaczony na produkcję zmniejsza się o kolejne minuty (w naszym przykładzie jest to 40 minut). Efektem tych strat minut jest dostępność – czyli % czasu, w którym linia rzeczywiście pracowała.

Odjęcie 40 minut na niezaplanowane postoje skraca rzeczywisty czas pracy do 360 minut, co stanowi 90% z zaplanowanego czasu operacyjnego. Dostępność w tym przykładzie wyniosła właśnie 90%.

Jeżeli linia pracowała przez 90% czasu na to przeznaczonego czyli przez 360 minut, to powinniśmy w tym czasie wyprodukować 720 sztuk naszego wyrobu.

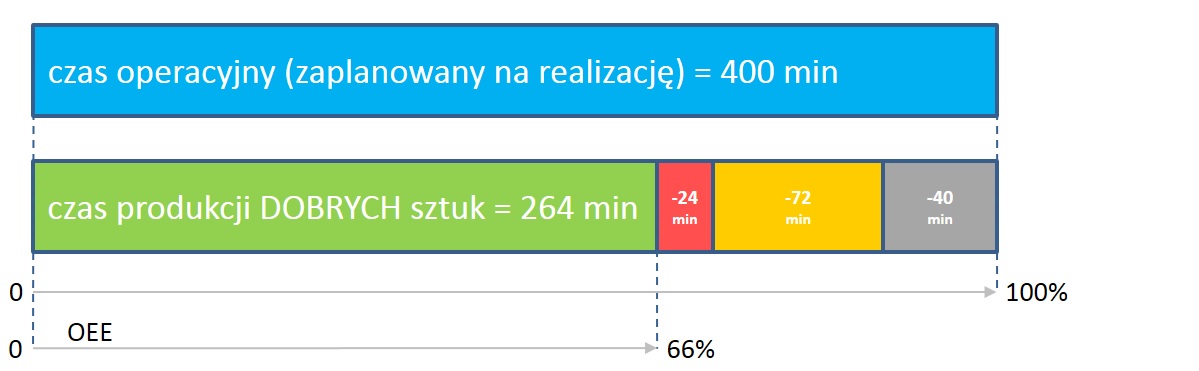

WYDAJNOŚĆ

OK, wiemy, że nasza linia produkowała przez 360 minut, ale… nie każda z tych minut była wykorzystana zgodnie z zaplanowanym cyklem. Niektóre cykle produkcyjne były wydłużone (z różnych powodów), a inne poprzetykane krótkimi zatrzymaniami (nie awariami). Tak więc, czas produkcyjny płynął, ale linia nie produkowała w tempie, jaki założyliśmy.

Z zapewnionej nam dostępności efektywnie wykorzystaliśmy 80% czasu. To jest właśnie nasza wydajność. Czas 72 minut, który nie został wykorzystany na produkcję naszych wyrobów to nasza strata.

JAKOŚĆ

No dobrze, produkowaliśmy. Ale, niestety, nie wszystkie wyprodukowane sztuki spełniają wymagania klienta (specyfikację). Okazuje się, że część z nich to braki (wyroby wadliwe, złom). Jeśli w czasie 288 minut wyprodukowaliśmy 528 sztuk dobrych, a między nimi 48 sztuk wadliwych, to straciliśmy 8% z WYDAJNOŚCI. Nasza JAKOŚĆ wyniosła 92%.

OEE czyli efektywność całkowita wyposażenia

Mając obliczone dostępność, wydajność i jakość możemy przejść do obliczenia wskaźnika OEE:

OEE = dostępność x wydajność x jakość

więc w naszym przykładzie mamy:

OEE = 90% x 80% x 92% = 66%

Oznacza to, że z zaplanowanego czasu produkcji efektywnie wykorzystaliśmy jego 66%.

Czas awarii można wyznaczyć bezpośrednio z zatrzymań linii – awarie zwykle są skrupulatnie rejestrowane, bądź to przez pracowników, bądź bezpośrednio z maszyn (przez oprogramowanie, np. typu MES). Podobnie jest z jakością – braki (sztuki NOK, złom) jest zwykle łatwo policzalny (ewentualnie można go zważyć) i możliwy do zarejestrowania.

O wiele trudniej jest z wydajnością – tutaj dużą rolę może odgrywać cykl pracy operatora współpracującego z maszyną. Bez specjalistycznego oprogramowania (wraz z systemem rejestrującym szczegółowe parametry procesu) bardzo trudno jest jednoznacznie zidentyfikować przyczyny strat wydajności.

Tyle teorii i przykładu…

A jak OEE wygląda w rzeczywistości?

Zapytałem kilkoro znajomych, jakie problemy nastręcza OEE. Oto, co odpisali.

Marta:

„Najtrudniejsze w policzeniu OEE jest to, gdy maszyna nie jest na tyle zautomatyzowana by zbierać nam dane automatycznie i musimy polegać na kartkach, długopisach i uczciwości operatorów…”

„Może źle wpisać w formularzu ilość braków/odpadu, bo np. jest z tego rozliczany i boi się, że ktoś uzna odpad technologiczny jako jego winę (uwierz, zdarzają się tacy „managerowie”). Może też spędzić przy maszynie mniej czasu, a wpisać więcej.”

„Spotkałam się z taka sytuacją, że operator nie notował przyczyn i ilości odpadu na bieżąco podczas zmiany tylko twierdził „że on pamięta i zapisze wszystko na koniec żeby nie odrywać się od pracy” – i tu dobrze jeśli ktoś wyłapie takie zachowanie, ale nie zawsze się to uda i co wtedy”

Krystian:

Pytanie: „co to jest oee?” odpowiedź :” to tam gdzie piszę wyniki co godzinę „

Łukasz:

„Firma ma maszyny w pełni zautomatyzowane i wyniki odświeżają się co 5 min, super z jednej strony bo automatycznie mamy wartości OEE ale co z tego gdy mamy testy nowych materiałów etc i jest zamówienie testowe a kierownicy maszyn mogą wrzucać w to zamówienie stopy które nie są związane z testem, kasować odpad, przerzucać ilości wyprodukowane – wtedy wyniki są na zielono, kierownicy obszarów są zadowoleni ale zafałszowuje to obraz OEE”

Planista mówi, że „produkcja ponad 70% a on nie ma co wysłać do klienta”

Hmmm… Wygląda na to, że wskaźnik ten służy wyłącznie do raportowania przeszłości. Jeśli na jego podstawie nie podejmujemy decyzji zarządczych, to jest on do niczego nieprzydatny. No, chyba, że ktoś używa go do usprawiedliwienia swoich niepowodzeń. Podrasowując odpowiednio wynik procentowy. Ale to już temat na osobny artykuł. Już wkrótce opiszę, dlaczego finansiści w firmie wcale go nie lubią, kierownicy produkcji fałszują, a dyrektorzy produkcji nieprawidłowo odczytują. Nie wspominając o tym, że dyrektorzy zakładów w ogóle go ignorują.

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.