Przyszłość nadejdzie jutro!

Na produkcji współpracujesz z cobotem. W sumie, co to za nazwa? Przecież wszyscy nazywają go Heńkiem. I to właśnie Heniek przejął najcięższe operacje na linii. Twoim zadaniem jest zatwierdzanie procesu, przezbrajanie linii, zapewnienie Heńkowi komponentów do pracy oraz reagowanie na sytuacje niestandardowe. Sporo pracy, ale dużo lżejszej, niż kiedyś.

Zastanawiasz się czasami, jak będzie wyglądała Fabryka Przyszłości? Za kilka lat Twoje miejsce pracy nie będzie przypominało tego, co znasz dzisiaj. Już na wejściu przywita Cię system wspierający Twoje sprawy pracownicze. W terminalu sprawdzisz swój kalendarz pracy, zaplanujesz urlop, odczytasz czas pracy z poprzedniego miesiąca, a nawet pobierzesz potrzebne zaświadczenie.

Koniec z kolejkami. Nie musisz składać papierowych wniosków, ani kolekcjonować pieczątek. Jednym dotknięciem w ekran wyślesz potrzebny dokument na własną skrzynkę mailową. Zajęło Ci to kilkanaście sekund i już zmierzasz w kierunku swojego Wydziału.

Na skrzyżowaniu ścieżek odruchowo przystajesz i rozglądasz się czy nic nie jedzie. Fakt, nie jedzie – ale stoi i łypie na Ciebie okiem kamery. Zanim dotarłeś do skrzyżowania wykrył Cię przeczesujący drogę radar, a laserowe czujniki potwierdziły, że się zbliżasz do przejścia. Śmiało – droga wolna, autonomiczny pociąg dowożący komponenty na linie daje Ci wolną drogę.

Stanowisko pracy w pierwszej chwili może zaskoczyć: gdzie są wszystkie dokumenty? gdzie instrukcje? gdzie formularze? Spokojnie – wszystko jest! Za pomocą karty logujesz się do systemu i wszystko, co potrzebujesz, pojawia się na ekranie. Żadnych papierów! Długopis jest zbędny, bo wszystko wypełniasz kilkoma dotknięciami w ekran. Wypełnianie dokumentacji nigdy nie było tak wygodne.

Sama praca nie jest tak ciężka, jak przed laty. Na Twojej linii współpracujesz z cobotem. W sumie, co to za nazwa? Przecież wszyscy nazywają go Heńkiem. To właśnie Heniek przejął najcięższe operacje na linii. Twoim zadaniem jest zatwierdzanie procesu, przezbrajanie linii, zapewnienie Heńkowi komponentów do pracy oraz reagowanie na sytuacje niestandardowe. W sumie sporo pracy, ale dużo lżejszej, niż kiedyś.

Sam Heniek to wzór pracowitości. I nieomylności – zero braków to zero problemów. A jeszcze tak niedawno uczyłeś go poszczególnych ruchów oraz tego, jak rozpoznawać wadliwe sztuki. Napracowałeś się, ale dziś to procentuje. Po pracy zerkasz na wynik na ekranie – jest OK, możesz z poczuciem dobrze spełnionego obowiązku iść do domu. Jeszcze tylko wymiana uśmiechów z Mistrzem i masz wolne. Fajna robota!

To nie fikcja, to się dzieje naprawdę! Już wkrótce tak będzie wyglądała praca operatora produkcji w wielu polskich firmach. Testy już trwają, coboty próbują swoich sił a autonomiczne pociągi kręcą próbne kółka po hali produkcyjnej. Jeszcze powolne, jeszcze ułomne, ale tylko kwestią czasu jest to, aby się rozwinęły i wyręczyły nas w wykonywaniu codziennych, żmudnych obowiązków.

Jak do tego doszło, że zaszliśmy tak daleko? Przecież jeszcze niedawno ludzkość zachwycała się silnikiem parowym, którego wynalezienie zmechanizowało wiele gałęzi przemysłu. Chwilę potem wynaleziono linię produkcyjną i produkcja stała się wydajna, jak nigdy wcześniej. Erę komputerów i sterowników PLC znamy już z własnego doświadczenia. Dziś przyszedł czas na inteligentne fabryki. Prześledźmy te przełomowe momenty krok po kroku.

Maszyna parowa i mechanizacja

Rewolucja przemysłowa, jeszcze wtedy bez numeru 1.0 w nazwie, rozpoczęła się w przemyśle włókienniczym w Anglii pod koniec XVIII wieku. Maszyna parowa wynaleziona przez Jamesa Watta pozwalała na wykorzystanie łatwo dostępnych zasobów energii (węgiel) i przekształcenie jej w użyteczną pracę.

W pierwszej kolejności zmechanizowano krosna tkackie. Pamiętasz film „Ziemia obiecana” A. Wajdy? A może powieść W. Reymonta, na której oparto jego scenariusz? Tak właśnie wyglądał szczyt epoki maszyn parowych. W dalszej kolejności maszynę parową zastosowano do napędu statków oraz kolei.

Produkcja masowa na liniach produkcyjnych

W trakcie tzw. drugiej rewolucji przemysłowej do pracy zaprzężono elektryczność. Wynaleziony został telefon i żarówka, a także silnik spalinowy. W przemyśle Henry Ford jako pierwszy na świecie wprowadził ruchomą linię produkcyjną oraz trzyzmianowy system pracy. Do tego mocno ustandaryzował ofertę produkowanych samochodów. Produkowany od 1908 roku Ford T dostępny był w „każdym kolorze, pod warunkiem, że będzie to kolor czarny„.

Przy okazji H. Forda: mało osób kojarzy, że to właśnie z jego koncepcji fabryki samochodów korzystali Japończycy, którzy w kolejnych dziesięcioleciach rozwinęli filozofię znana dziś jako lean. Tak, tak – korzenie szczupłej produkcji sięgają Ameryki początku XX wieku, jej rozwój i rozkwit nastąpił w Japonii w okresie powojennym, a przez świat zachodni została zauważona w latach 70. i 80. W ten sposób historia zatoczyła koło.

Układy logiczne, sterowniki PLC i komputery

W latach 70. do przemysłu wkroczyły sterownik PLC (z ang. Programmable Logic Controller czyli programowalny sterownik logiczny). Maszyny i urządzenia weszły w nową erę. Człowiek zaczął być coraz mniej potrzebny. Powszechna stała się automatyzacja, dzięki której maszyny wykonują duże liczby cykli produkcyjnych bez zatrzymania.

Operator potrzebny jest do ich uruchomienia i zatrzymania oraz reagowania na sytuacje niestandardowe. W głównej mierze współpracuje z maszyną w jej cyklu (wkłada – uruchamia cykl – wyciąga). Ciągle niezbędna jest także jego inteligencja do podejmowania kluczowych decyzji. Maszyna, ograniczona zaprogramowaną sekwencją ruchów, wykonuje swoje czynności tak długo, jak nie zmieniają się warunki pracy. Każdy z nas zna zagadnienie kolizji robotów na linii produkcyjnej, które w skrajnych przypadkach mogą przerodzić się w koszmar…

Niezbędne jest także ręczne zarządzanie produkcją, parkiem maszynowym a przede wszystkim informacją. Poszczególne maszyny czy linie komunikują się w ograniczonym zakresie. Systemy zarządzania Utrzymaniem Ruchu nie współpracują (bez analitycznej pomocy człowieka) z parkiem maszynowym. Zamówienia klienta trzeba zaś przekładać na plan produkcji, który nader często żyje swoim życiem w arkuszach kalkulacyjnych planistów.

Systemy cyber-fizyczne w inteligentnych fabrykach

Wad sztywno programowalnych maszyn pozbawiony jest przemysł w swojej czwartej generacji. Procesy wewnętrzne sprzężone są w jedną, spójna całość z systemami klientów oraz dostawców. Takt time klienta przekazywany jest bezpośrednio do poszczególnych maszyn i na linie produkcyjne.

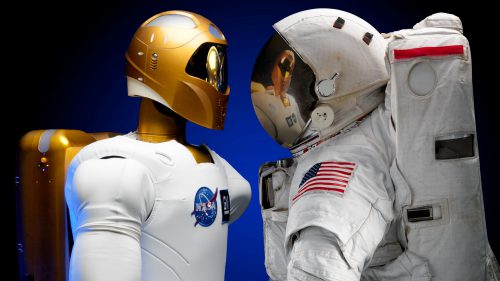

W fabryce przyszłości operatorzy nie są już połączeni z cyklem maszyn – wykonują wszelkie operacje niecykliczne (zaopatrzenie w komponenty i pojemniki, testy jakościowe, itp.), a najcięższe, monotonne operacje wykonywane są przez coboty. Tak, nie roboty, ale coboty (z ang. collaborative robots czyli roboty współpracujące), które w przeciwieństwie do swoich przodków nie muszą być już zamknięte w klatkach.

Ich konstrukcja oraz oprogramowanie pozwalają na pracę ramię w ramię z operatorami. Zdefiniowane zostały już standardy bezpieczeństwa takich maszyn i bez obaw można je instalować w bezpośredniej bliskości człowieka. Wyposażone są one m.in. w czujniki przeciążeniowe oraz mają niskie prędkości pracy, aby przy kolizji z człowiekiem nie zrobić mu krzywdy.

Wzorem autonomicznych samochodów, testowanych już na drogach przez wszystkich największych producentów (a także kilku zupełnie nowych graczy, jak Google, Apple czy Tesla), na drogach komunikacyjnych fabryk jeżdżą autonomiczne pociągi czy pojedyncze pojazdy, które transportują komponenty oraz odbierają wyroby gotowe.

Księgowanie przepływu materiału produkcyjnego w systemie odbywa się przy pomocy etykiet RFID (z ang. Radio-frequency identification czyli identyfikacja drogą radiową) w czasie rzeczywistym, kiedy przejeżdżają przez rozstawione w rożnych punktach zakładu bramki. Dokładnie tak samo, jak rejestrowani są na starcie i mecie (a także w punktach pośrednich), którzy w numerach startowych mają umieszczone chipy.

Czwarta rewolucja przemysłowa nie omija tak często zapominanego Utrzymania Ruchu. Informację o awariach, postępującym zużyciu, liczbie przepracowanych cykli, itd. zbierane są na bieżąco w trakcie produkcji oraz przekazywane do wspólnego systemu. Ten zaś decyduje o konieczności wykonania przeglądu, wymianie części zamiennych lub eksploatacyjnych.

Fabryka przyszłości zmierza do niemal zupełnej autonomii. I nie dotyczy to wyłącznie obiektów typowo produkcyjnych. Podobna rewolucja następuje np. w dużych centrach logistycznych (jak Amazon czy Royal Mail), gdzie proste sortownie zastępowane są przez obdarzone (pewnego rodzaju) sztuczną inteligencją systemy.

A nasze codzienne życie? Rozejrzyj się dookoła, jak zmienia się sposób korzystania z banków (wirtualne oddziały i aplikacje), monitorowania aktywności oraz zdrowia człowieka (zegarki, pulsometry), komunikacja publiczna (elektroniczne bilety), a nawet edukacja (e-learning). Polskie urzędy ida w kierunku e-administracji, uwspólniają bazy danych. Mamy coraz mniejszy kontakt z żywym człowiekiem, a coraz bardziej jesteśmy obsługiwani przez sztuczne twory naszej nauki…

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.