Kanban – od czego zacząć?

Przeczytaj, zrozum i wdrażaj samodzielnie! Czy to w ogóle możliwe? Czy można nauczyć się metod i narzędzi lean z internetu albo z książek, a potem samodzielnie wcielić je w życie? Okazuje się, że dla chcącego nic trudnego...

Nie musisz być ekspertem, nie potrzebujesz konsultantów, ani nawet szefa doświadczonego w tematyce lean. Wystarczy odrobina chęci oraz konsekwencja w działaniu. Tak, tego ostatniego nie może zabraknąć, kiedy Twój pomysł styka się z szarą codziennością linii produkcyjnej. Poniższy przykład udowadnia, że można z sukcesem wdrożyć coś zupełnie samodzielnie.

Nie, to nie jest moja historia. Wyzwanie polegające na wdrożeniu kanbana podjęła się Marta Radomska, inżynier produkcji w firmie Keylite RW Poland Sp. z o.o.. Był to projekt pilotażowy, a pracownicy po raz pierwszy w życiu mieli do czynienia z taką metodą pracy. Czy się opłacało? Tak – szczegóły znajdziesz poniżej. Do tego gratis poprawa pewnego, bardzo ważnego wskaźnika (to na samym końcu).

A więc… zapraszam do lektury, ten kawałek bloga przejmuje Marta.

Koncepcja Just-in-Time

Just-in-Time, jak większość narzędzi i metod Lean Manufacturing wymaga pracy zespołowej. Jest to ogólnie rzecz biorąc – strategia zarządzania zapasami synchronizująca zaopatrzenie z produkcją, która dąży do zmniejszenia kosztów produkcji poprzez redukowanie kosztów magazynowych oraz do wyeliminowania przestojów wywołanych niedostępnością wymaganych materiałów.

W praktyce Just-in-Time oznacza dostarczanie materiałów, surowców, półproduktów „dokładnie na czas” i bezpośrednio na linię produkcyjną. Aby spełnić wcześniej wymienione cele, musimy zaprojektować proces, w którym produkcja będzie opierała się tylko i wyłącznie na sygnale Kanban znajdującym się pomiędzy różnymi miejscami (z góry określonymi) na produkcji. Sygnałami tymi mogą być np. sygnały dźwiękowe/świetlne, karty Kanban, pusta paleta technologiczna lub pojemnik.

Korzyści stosowania metody Kanban

Różne źródła udowadniają, że po wdrożeniu systemu Kanban można zaobserwować zwiększenie produktywności oraz znaczną poprawę wyników firmy. Zaletą metody jest też to, iż każdy z pracowników produkcyjnych ma zawsze dostęp do materiałów, które są mu w danej chwili potrzebne do wykonania założonego planu. W przeciwieństwie do sytuacji, gdy w magazynie zabraknie surowców potrzebnych do produkcji, wówczas następuje zatrzymanie linii – co z kolei niesie ze sobą wysokie koszty przestojów i spadek produktywności przedsiębiorstwa.

W celu uniknięcia takich sytuacji, należy prawidłowo wdrożyć i konsekwentnie stosować system Kanban, którego głównym założeniem jest eliminacja zbędnych zapasów, braków materiałowych, bezczynności ludzi, wszelakich opóźnień, zbędnych procesów, przesunięć oraz kolejek.

Sygnały Kanban

Sygnały Kanban każde przedsiębiorstwo powinno dobierać według potrzeb procesu. Niektóre procesy będą wymagały jedynie komunikatu dźwiękowego inne zaś, wizualizacji braków za pomocą pojemników, skrzynek czy Kart Kanban.

Najprostszym systemem ssącym (pull), umożliwiającym realizację dostaw w trybie JIT jest system dwupojemnikowy (ang. double-bin system). Między dostawcą a odbiorcą krążą tylko dwa pojemniki z produktami. Gdy produkty z jednego pojemnika są zużywane, drugi odbywa trasę do dostawcy i wraca napełniony.

Zakłada się przy tym, że czas transportu i uzupełniania drugiego pojemnika jest krótszy niż czas opróżnienia pierwszego. W metodzie tej wykorzystuje się również Visual Management, ponieważ brak jednego z pojemników jest widoczny dla wszystkich i natychmiast sygnalizowany czerwoną naklejką znajdującą się pod pojemnikiem.

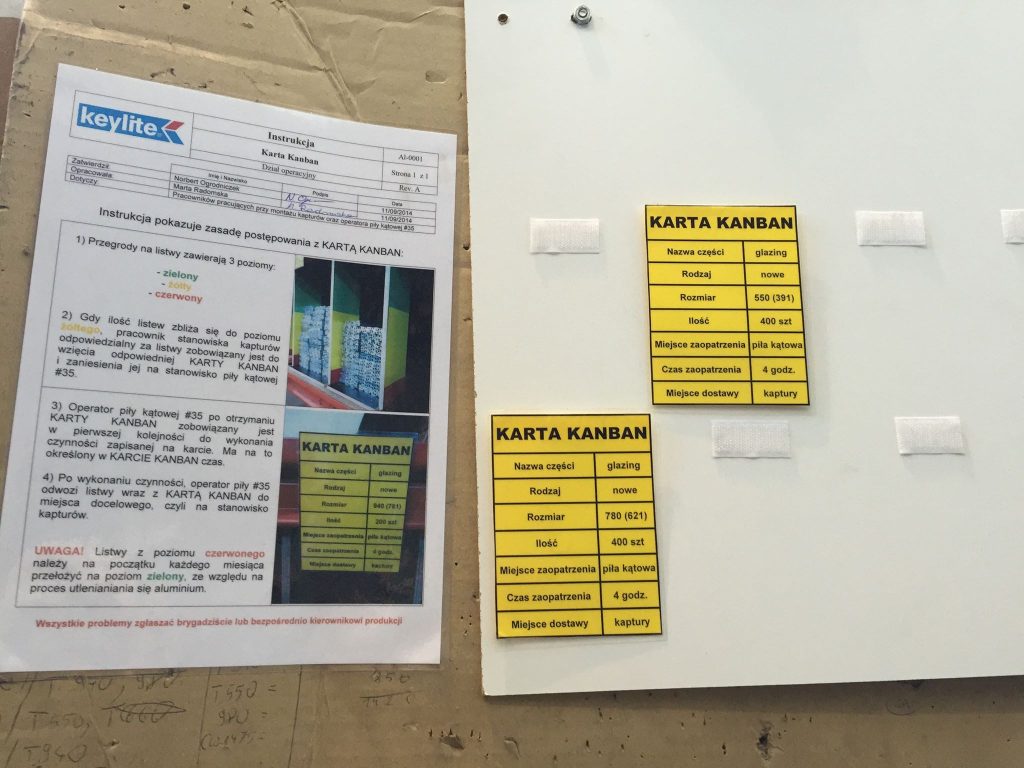

Kartę Kanban zgodnie z ogólnie przyjętymi założeniami JIT, należy po prostu w odpowiednim momencie przekazać osobie zaopatrującej. Poziomy wielkości partii są ściśle określone i najczęściej oznaczane trzema poziomami: zielonym (optymalny), żółtym (ostrzegawczy) i czerwonym (krytyczny) – w idealnym scenariuszu, poziom materiałów nigdy nie powinien osiągnąć czerwonej granicy, bo to niestety oznaczać będzie przestój na stanowisku.

Dostawy zamawiaj kanbanem

Przyjmuje się, że kartę na stanowisko zaopatrujące przekazuje się po osiągnięciu przez półprodukt poziomu żółtego. Do przenoszenia kart wyznacza się odpowiedzialne do tego osoby. Stanowisko zaopatrujące po otrzymaniu karty Kanban powinno niezwłocznie rozpocząć odpowiednie działania określone w karcie. Kartę Kanban należy traktować jako zlecenie produkcyjne oznaczające nagłą potrzebę zaopatrzenia danego stanowiska w materiał.

Po wykonaniu zlecenia na pożądaną produkcję komponentu, należy półprodukt wraz z kartą dostarczyć na stanowisko, z którego karta przyszła (informacja ta jest zawsze określona w karcie). Aby metoda prawidłowo funkcjonowała należy odpowiednio przeszkolić pracowników liniowych oraz przeprowadzać okresowe audyty, kontrolujące czy system działa oraz czy ilości partii nie wymagają korekty, ponieważ np. zmieniło się zapotrzebowanie klienta.

Przejdźmy na produkcję

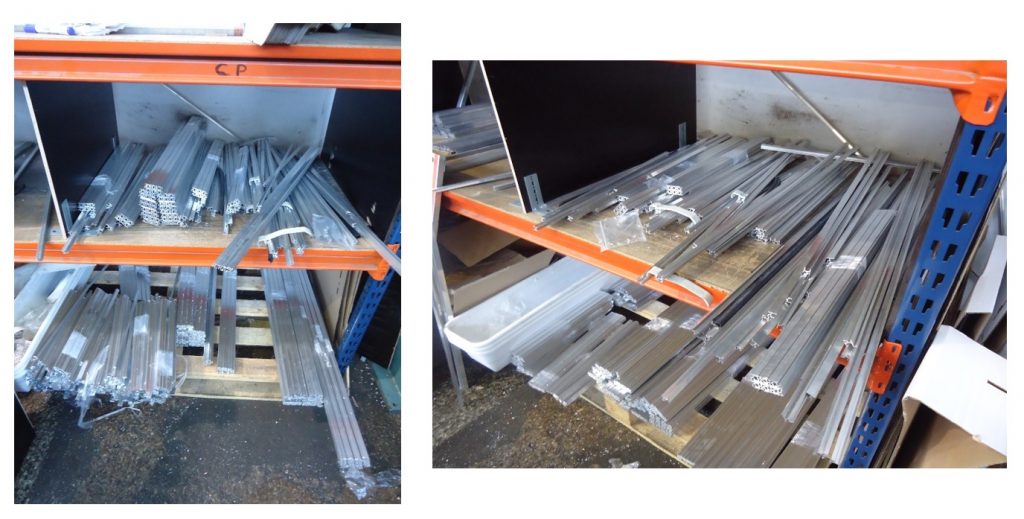

Sytuacja z życia wzięta. Na stanowisku roboczym, na którym produkowano półprodukty aluminiowe używano między innymi listew (zdjęcia poniżej). Listwy były układane na regale, na którym nie były posegregowane w żaden logiczny sposób. Często dochodziło do sytuacji, że podczas produkcji półproduktu właśnie zabrakło kilku sztuk listwy i całe zamówienie opóźniało się z tak błahej przyczyny.

Bywały także sytuacje, gdzie nie było opcji na to, by wysyłka zamówienia mogła się opóźnić, więc w przypadku braku listew operatorzy, którzy produkują je na innych stanowiskach musieli odrywać się od swoich zaplanowanych zajęć i na szybko, na już, owe listwy docinać. Sytuacje te wprowadzały chaos, frustrację i często niski poziom jakości oraz nieterminowe wysyłki zamówień.

Nie wspomnę o zagrożeniach BHP (wystające elementy na regale) i złym wizerunku firmy, który zauważyć mogli klienci i kontrahenci podczas biznesowych wizyt w firmie.

Porządkujemy, obliczamy, definiujemy – wdrażamy!

Aby wyeliminować przedstawione powyżej problemy wdrożono właśnie Kanban. Proste narzędzie, które polegało na przerobieniu powyższego regału w odpowiedniej długości i szerokości przegródki, w których znajdować się miały posegregowane na rozmiary i rodzaje listwy.

Ważnym aspektem było określenie odpowiedniej ilości listew w przegródce. Do tego potrzebujemy planu produkcyjnego (lub prognoz produkcji na najbliższy okres) i kalkulatora/Excela. Obliczamy jaką ilość listew zużywamy dziennie do produkcji. Segregujemy te ilości na rozmiary i rodzaje począwszy od tych najbardziej rotujących do tych używanych najrzadziej, sporadycznie.

Określić należy również poziomy w przegródkach – optymalny, ostrzegawczy i krytyczny. Optymalny poziom powinien wystarczyć nam np. na jeden dzień produkcji lub cały tydzień (w zależności jak pasuje nam to do procesu). Trzeba pamiętać, że w dobrze wdrożonym Kanbanie ilość zapasu nigdy nie powinna wkraczać na poziom czerwony. Jest to poziom określony na tzw. „czarną godzinę” w przypadku nieplanowanego przestoju lub innego losowego wypadku.

Jeśli chodzi o komponenty, które mogą się przeterminować, utlenić czy po prostu stracić swoje właściwości przez długie składowanie na regałach, należy takie elementy co jakiś (określony) czas przekładać z dołu regału na górę.

Kolejnym i ostatnim krokiem jest przygotowanie Karty Kanban, która zawiera informację na temat komponentu – ilość, którą należy doprodukować aby osiągnąć optimum zapasu. A także rodzaj, rozmiar, nazwę stanowiska, na które trzeba owy komponent dostarczyć oraz określony czas, jaki jest przeznaczony na zaopatrzenie stanowiska w brakujący komponent. Karta Kanban ma dla operatorów znaczenie priorytetowe!

Wdrożony system obniżył brakowość na opisywanym stanowisku o 35-40%.

Tyle w temacie przygody Marty z kanbanem. Nie było łatwo, ale się udało. System działa do dzisiaj. Gratuluję!

A Ty, chcesz się czymś pochwalić? Napisz do mnie! A może zastanawiasz się, jak się zabrać do tematu? Tym bardziej napisz. może coś poradzimy!

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.