Nie patrz na STRATY, zarządzaj PRZEPŁYWEM!

Czy eliminacja strat może także być... STRATĄ? A może się okaże, że to daremny wysiłek? Skupiasz się na tropieniu i usuwaniu MUDA, a przecież nie o to chodzi w LEAN! Straty to tylko symptomy, że coś innego jest nie tak, jak być powinno. Zastanów się nad tym, zanim znowu podejmiesz się walki z MUDĄ.

Najkrótsza definicja LEAN mówi, że jest to…

Identyfikacja i eliminacja STRAT

…ale czy to właściwy tok rozumowania? Śmiem twierdzić, że nie! A wręcz przeciwnie: takie podejście może generować jeszcze więcej STRAT! Dlaczego? Potraktujmy nasze LEANowanie procesów jak rozwiązywanie problemu. A problemem niech będzie to, że nie jesteśmy LEAN. I bardzo chcemy być! Naszą motywację do tego odłóżmy na chwilę na bok…

Z tej perspektywy straty, zwane w naszej branży z japońska MUDA, są objawami tego, że coś jest nie tak. Straty są symptomami stanu niepożądanego. Czymś, co obserwujemy na zewnątrz, co łatwo (choć czasami niekoniecznie) zidentyfikować i podjąć kroki w celu usunięcia. Przypomina to objawowe leczenie choroby przez lekarza, który nie postawi właściwej diagnozy. Diagnozy, która wskaże przyczynę, a nie skupi się na zewnętrznych objawach choroby.

Co jest przyczyną, a co objawem?

Zrozumienie tej różnicy to klucz do sukcesu i właściwego zrozumienia zadań, jakie przed nami stoją. Świetnie przedstawia to Jeff Liker w swojej „Drodze Toyoty”, a później potwierdza Mike Rother w „Toyota Kata”. Pierwszy z autorów ukazuje system TPS jako proces ujawniania i rozwiązywania problemów, a drugi wskazuje na ukryte znaczenie poszczególnych metod i narzędzi znanych z LEAN.

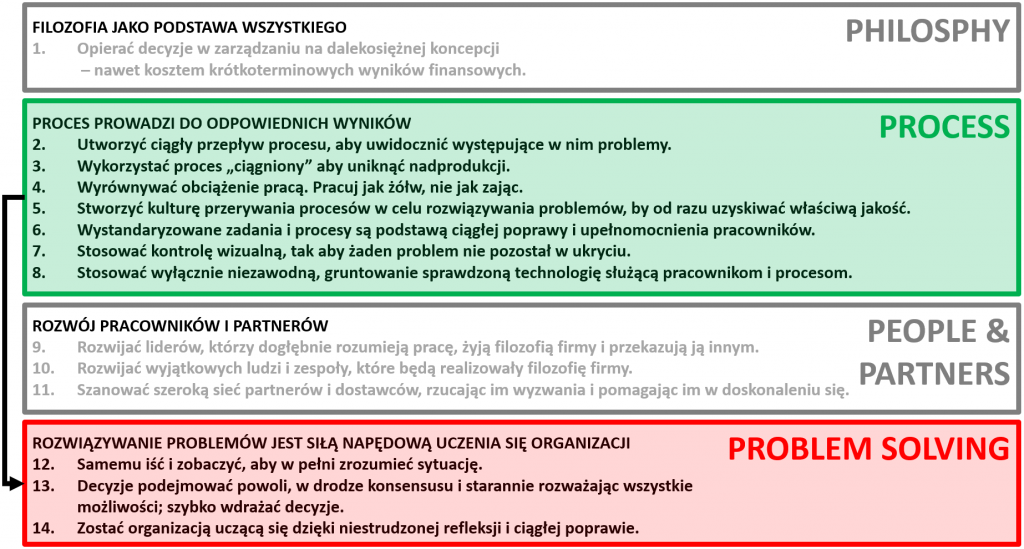

Czym zatem jest LEAN? Spójrzmy na 4P zdefiniowane przez J. Likera:

- Filozofia, jako podstawa wszystkiego

- Proces prowadzi do odpowiednich wyników

- Rozwój pracowników i partnerów

- Rozwiązywanie problemów jest siłą napędową uczenia się organizacji

Podążając za tą logiką, najpierw ustalamy cel, ten dalekosiężny:

– kim chcemy być,

– jacy chcemy być oraz

– gdzie chcemy dotrzeć.

Następnie definiujemy, jak to zrobimy:

– ustalimy przepływ,

– w procesach wykorzystamy ssanie,

– będziemy wyrównywać obciążenie pracą,

– wprowadzimy przerywanie procesów,

– ustandaryzujemy zadania,

– wprowadzimy zarządzanie wizualne,

– zadbamy, aby technologia nas wspierała

W kolejnym kroku określimy z kim to zrobimy:

– zadbamy o rozwój liderów,

– zbudujemy zespoły,

– zbudujemy sieć partnerów

…aby w końcu zająć się rozwiązywaniem problemów:

– zaangażujemy się osobiście,

– decyzje będziemy podejmować z namysłem,

– będziemy się uczyć i wyciągać wnioski

Spójrzmy na to jeszcze raz:

- Co chcę zrobić?

- Jak to zrobię?

- Z kim to zrobię?

- Jak będę reagować, jeśli coś pójdzie nie tak?

Gdzie w tym wszystkim jest MUDA, której tak zawzięcie poszukujemy, aby ją eliminować z procesów? Zaczynasz dostrzegać pułapkę? Eliminacja problemów to ostatni krok! A eliminacja problemów poprzez usuwanie skutków, to nie jest najlepszy pomysł. Powiem więcej:

Usuwanie STRAT to bardzo zły pomysł!

Jeżeli zaczynasz swoją przygodę z LEAN od definicji wartości dodanej i strat, to… jesteś na najlepszej drodze, aby LEAN nigdy nie zrozumieć, nie mówiąc już o prowadzeniu organizacji w zgodzie z założeniami tej koncepcji. MUDA to tylko objaw, że coś innego nie działa. Skupianie się na objawach może spowodować to, że nigdy nie dotrzesz do sedna sprawy…

A co robią konsultanci i trenerzy, managerowie i liderzy? Od samego początku wkładają ludziom do głowy pewien imperatyw – nakaz, który nie podlega dyskusji: będziemy tropić i eliminować MUDĘ! Straty są złe, dodawanie wartości jest dobre. Straty usuwamy, dodawanie wartości chronimy. I słusznie, ale wcześniej powinniśmy…

…ustalić PRZEPŁYW!

To właśnie PRZEPŁYW strumienia dodawania wartości przez procesy w organizacji jest wyznacznikiem tego, co jest problemem. To właśnie realizacja potrzeby naszego klienta w przepływie powinna być naszym pierwszym priorytetem. Od razu dowiemy się, co nam ten przepływ uniemożliwia i czym należy zająć się w pierwszej kolejności.

Eliminacja strat według listy: nadprodukcja, zapas, transport, nadmierne przetwarzanie, zbędne ruchy, oczekiwanie, błędy i niewykorzystany potencjał może owszem, sprawiać wrażenie, że dużo poprawiliśmy, że pracuje się łatwiej, że wyniki w kilku wskaźnikach się poprawiły. Jeżeli jednak te zmiany nie służą przepływowi, to angażowanie się w nie jest… STRATĄ!

KANBAN to samo zło!

Kiedy już ustaliliśmy, którędy płynie strumień wartości, to wdrażamy system ssący. Jest on realizowany za pomocą metody kanban, której celem jest regulacja pomiędzy następującymi po sobie procesami. Wynikiem jej zastosowania jest dostarczanie tego, co jest potrzebne wtedy, kiedy jest to potrzebne.

Ale czy jest tak naprawdę? Przecież supermarkety, krążące pojemniki i karty oraz cała ich obsługa jest… STRATĄ! Cała metoda, ze wszystkimi swoimi elementami wyczerpuje definicję MUDA i jako taka, powinna zostać jak najszybciej zlikwidowana. Tylko jak? A może lepiej wcale kanbana nie wdrażać?

Niekoniecznie – kanban jest swego rodzaju protezą, łączącą procesy, które nie mogą być ze sobą faktycznie połączone tak, aby działał pomiędzy nimi przepływ jednej sztuki (one-piece flow). Istnieje tylko dlatego, że nie potrafimy połączyć tych procesów. Co więc powinno być naszym celem? Wdrożenie kanbana czy jego likwidacja? Odpowiedź jest taka sama, jak wcześniej:

W LEAN chodzi o FLOW

…a wszystko, co mu przeszkadza powinno zostać usunięte. Kanban jest MUDĄ! Być może niezbędną w danej chwili, ale jest nią z całą pewnością. A wdrażanie kanbana tylko po to, aby „mieć kanbana” to już czysta niedorzeczność. Nie będziesz LEAN mając kanbana – musimy to w końcu zrozumieć. Nie kanban jest celem…

Niestety, pokutuje w firmach przekonanie, że „kanbana trzeba mieć, bo to takie LEANowe”. Skupiamy się na artefaktach, które wzbudzają w nas poczucie spełnienia, zrealizowania zadania: oto jest, mamy to! wdrożyliśmy kanban! albo jakąkolwiek inną metodę czy narzędzie z pokaźnych rozmiarów LEANowego toolboxa. Co pisze o tym M. Rother?

Różnica między widocznymi i niewidocznymi celami kanbana jest w znacznej mierze różnicą między orientacją na wdrożenie a orientacją na rozwiązywanie problemów.

Aby za chwilę dodać, że

Za każdym razem, kiedy wprowadzisz system ssący, rozpadnie się on po krótkim czasie. Zostaną po nim zgliszcza. Ale to właśnie te zgliszcza powiedzą Ci, nad czym musisz, krok za krokiem, pracować, aby system ssący działa tak, jak powinien. Zapamiętaj przy okazji, że…

…kanban nie tworzy problemów, on je obnaża.

A to tylko jeden z przykładów narzędzi, które zastosowane niezgodnie z ich przeznaczenie, mogą zacząć żyć swoim życiem. Co więcej, będą sprawiały wrażenie świetnie funkcjonującego elementu organizacji, będą miały własne wskaźniki ze świetnymi wynikami.

Często wpadamy w te pułapkę: stosujemy metody i narzędzia tylko dlatego, że znajdują się w katalogu LEAN i chcemy mieć jak najwięcej z nich, a najlepiej wszystkie, w komplecie. Daremne jednak, zbędne i bezużyteczne są Twoje wysiłki, jeśli nie mają na celu ustalenia przepływu i nim zarządzania. Zmarnujesz tylko swój czas i pieniądze. Jeszcze gorzej będzie, jeśli zmarnujesz potencjał swój lub swoich. Twoim celem powinien być…

PROCES, który prowadzi do WYNIKÓW

Nie narzędzia, nie metody (choćby najlepiej wprowadzone w życie) oderwane od całości koncepcji LEAN. Jak ustanowić proces, który będzie dawał nam upragnione wyniki? Nie wiesz, od czego zacząć? Zacznij od podstaw!

Wyobraź sobie, że chcesz zbudować swoja organizację od podstaw, od zera. Nie chcesz przeprowadzić transformacji LEANowej, ani nawet wdrożyć pojedynczych elementów tej koncepcji. Zwykle właśnie poruszamy się pomiędzy tymi dwoma pomysłami. A gdyby było możliwe rozpoczęcie od zera, zaprojektowanie wszystkiego od nowa, to co być zrobił? I w jakiej kolejności?

LEAN to ciągły przepływ, zarządzany przez ssanie, ze zbalansowanym obciążeniem pomiędzy poszczególnymi krokami procesu, zatrzymywany w przypadku problemów, z pełną standaryzacją i zarządzaniem wizualnym, przy wsparciu adekwatnej technologii.

Zauważ, że każdy kolejny element jest dopełnieniem poprzedniego. Ssanie i równoważenie umożliwia płynny przepływ. Rozwiązywanie problemów i standaryzacja rozwiązań umacnia to, co zostało wcześniej wdrożone. Wizualizacja i technologia pozwalają sprawnie zarządzać całym strumieniem dodawania wartości, z wszystkimi jego elementami.

Zamiast poszukiwać MUDY…

…zajmij się najpierw ustanowieniem przepływu. Już pierwsza próba pracy w ustanowionym porządku pokaże Ci, co tak naprawdę przeszkadza Twojemu procesowi. Nie będzie to każda zaobserwowana MUDA. Zidentyfikuj te, które uniemożliwiają pracę w przepływie, później te, które przeszkadzają systemowi ssącemu, następnie te, które powodują nierównomierność obciążeń pomiędzy krokami procesu, itd.

Oczywiście, możesz nadal pracować według katalogu 7+1 MUDA. Możliwe, że sporo z tych STRAT uda Ci się wyeliminować. A jeśli będziesz mierzył ten proces (usuwania MUDY), to będziesz mógł pochwalić się świetnym wynikiem. Ale czy o to chodzi? No, nie!

Identyfikując i eliminując wszystko co się rusza… tfu! wszystko, co zidentyfikowałeś jako STRATĘ, na pewno się napracujesz. Wyszczuplisz swoje procesy, niektóre nawet bardzo. Jednak praca w ten sposób nie prowadzi do LEAN. Przywołam tutaj słowa P. Druckera:

Najbardziej nieefektywnym jest robić efektywnie to, czego robić w ogóle nie trzeba!

Zanim kolejny raz weźmiesz się za eliminację STRAT, zastanów się, w jakim stopniu pomoże to Twojemu strumieniowi dodawania wartości. Ale zmierz to: najlepiej wykaż, o ile skróci się LEAD TIME, jeśli usuniesz konkretną STRATĘ. Nie zmieni się? Zajmij się inną MUDĄ!

Artykuł ukazał się także na łamach serwisu Lean Time – Baza Optymalnych Rozwiązań

© Wszystkie materiały zamieszczone na leanjestdlaludzi.pl (teksty, ilustracje, układ graficzny, kod źródłowy strony, itd.), o ile nie zaznaczono inaczej, są wyłączną własnością autora strony.

Wykorzystanie bez pisemnej zgody zabronione.